为什么要用开卷激光落料线

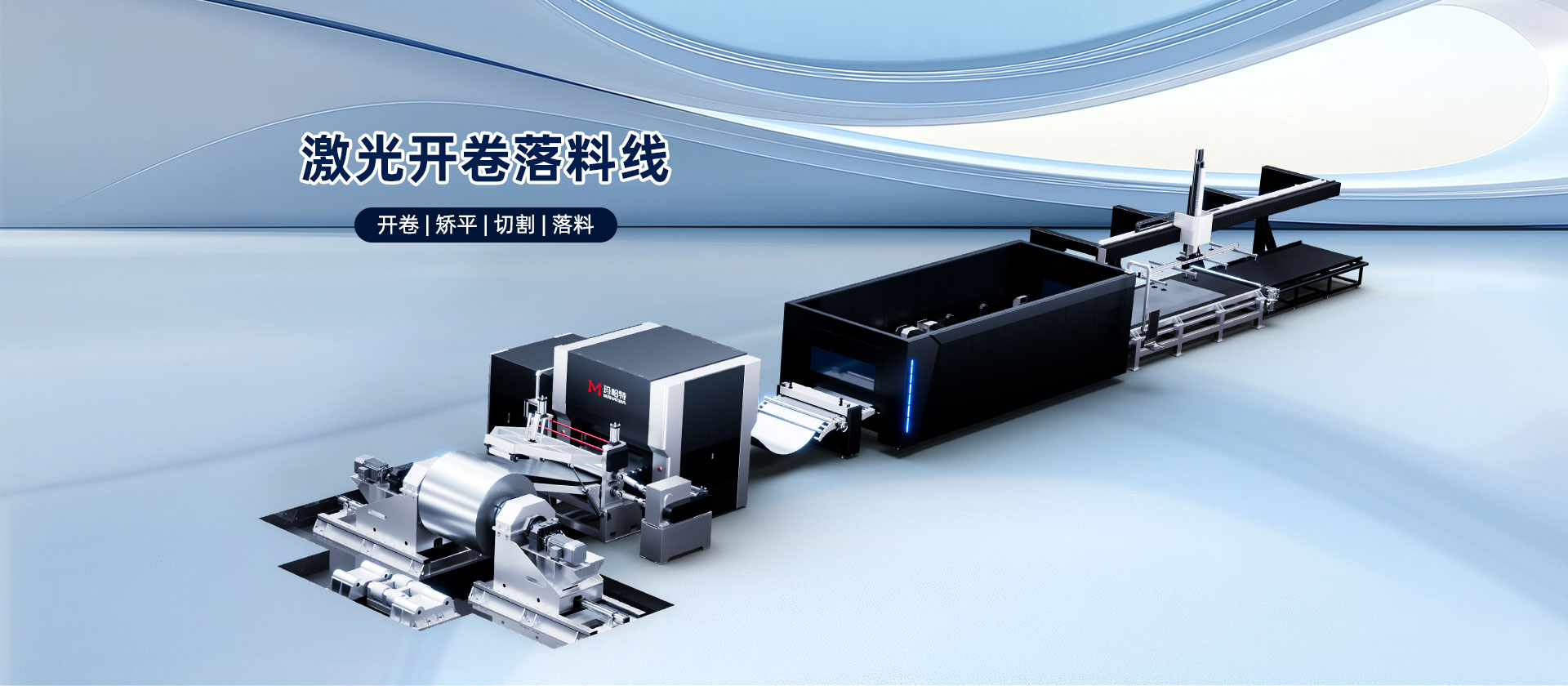

开卷激光落料线(搭配双头/多头激光、自动化物流、数控折弯中心等)是钣金行业自动化、智能化、柔性化的高端解决方案,可实现从卷料到成品折弯件的全流程无人化生产,重构钣金生产流程,是制造企业升级的核心选择。

一、核心优势:重构生产效率与柔性

高效率连续生产:直接以卷料为原料,省去预制板材的搬运、存储和上下料预制板材的环节,实现了原材料的连续供给;双头/多头激光可同步切割同规格或不同零件,效率较单头机提升 60%-100%,配合自动化物流(桁架 / 机器人),工序流转以秒计,支持 24 小时不间断生产。

1、高柔性敏捷制造:无需模具,换产仅需修改 CAD/CAM 程序,新产品试制、设计变更零成本零周期;适配 “多品种、小批量” 模式,上午产 A 产品、下午产 B 产品可无缝切换,实现混线生产;机器人换爪即可处理不同工件,柔性远超专机。

2、高精度与质量稳定:工件全程自动化处理,避免人工上下料的划伤、定位误差;激光切割与数控折弯配高精度定位系统(视觉 / 机械),折弯角度、尺寸一致性极高,废品率低;全流程数据源自同一数据源,实现 “数字孪生” 落地。

3、低成本与高性价比:整线仅需 1 人监控,替代多工位人工,人力成本大幅下降;卷料存储更省空间,减少半成品库存与在制品堆积;先进排版软件优化材料利用,降低浪费。

4、安全与人机优化:实现 “人机分离”,操作员不接触重型板材、锋利边缘,消除砸伤、割伤风险;将员工从体力劳动转向设备监控,提升工作价值。

二、自动打标 + MES:补全智能闭环

二者让产线从 “自动化设备组合” 升级为 “智能生产单元”:

•全流程可追溯:自动打标(激光 / 针打)为零件赋唯一码(二维码等),绑定材料批次、切割参数、生产时间等信息,后续环节扫码即可溯源,精准界定质量责任。

•生产透明化:MES 实时收集设备数据(状态、进度、故障),以看板可视化呈现,管理者远程即可掌握订单进度、设备效率(OEE),实现无纸化生产。

•智能调度协同:MES 按交货期、客户优先级自动排产,设备故障或插单时动态调整;同步指挥打标、分拣、折弯设备协同作业,避免停机浪费。

三、玛哈特套料软件:核心效率引擎

作为产线 “智慧大脑”,其价值远超普通排版:

1、材料利用率革命性提升:突破传统板材尺寸限制,按卷料长度实现 “无限长” 排版,全局优化零件间距与嵌套,材料利用率达 90% 以上,大幅降低废料成本。

2、连续生产不中断:生成的超长NC(数控代码)代码支持设备连续运行数小时,避免频繁停机上下料,实现 “设置后无需干预” 的自动化模式。

3、适配混线生产:可将多订单、多规格零件统一套料,一次性生产,完美契合 “多品种、小批量” 需求;设计变更或插单时,仅需调整排版方案,响应极快。

4、对接下游自动化:输出零件坐标与身份信息,指导桁架 / 关节机器人分拣码垛;可对接 MES/ERP,反馈生产进度与材料消耗,支撑全流程数字化管理。

总结

开卷激光落料线不仅是加工设备,更是智能工厂的核心单元。它以效率(双头激光 + 连续生产)、柔性(无模具 + 快速换产)、成本(人力 + 材料优化)、智能(MES + 套料软件)为核心,帮助企业缩短交付周期、降低综合成本、应对市场变化,是面向工业 4.0 的战略性投资,也是高端钣金制造企业构建核心竞争力的关键。