伺服液压矫平机如何解决新能源电池外壳平整度难题

在新能源电池产业迅猛发展的当下,电池外壳(钢壳 / 铝壳)作为确保电池安全的关键结构件,其平整度精度对于焊接密封性与电池安全性有着至关重要的影响。然而,传统矫平设备却常常存在精度不足、效率低下、材料损伤等诸多痛点,严重制约了产能与良率的提升。而伺服液压矫平机凭借先进的闭环精准控制技术,正逐渐成为新能源电池壳制造商的首选升级方案。

在电池外壳制造过程中,以下是亟待解决的难题:

精度不足会导致焊接泄漏。电池壳盖板激光焊接对平面度要求极高,需达到 ±0.05mm 级别。传统机械矫平机因误差问题,易引发虚焊、漏液,进而增加电池热失控的风险。

效率低下影响产线节拍。人工调试难度大,反复测量平整度,使得单件矫平耗时较长,通常需要 2 - 3 分钟,难以与高速冲压、焊接产线相匹配。

材料易出现过矫或开裂的情况。铝壳、薄钢壳等材料延展性较为敏感,若压力控制不稳定,极易导致金属疲劳开裂,从而导致废品率大幅上升。

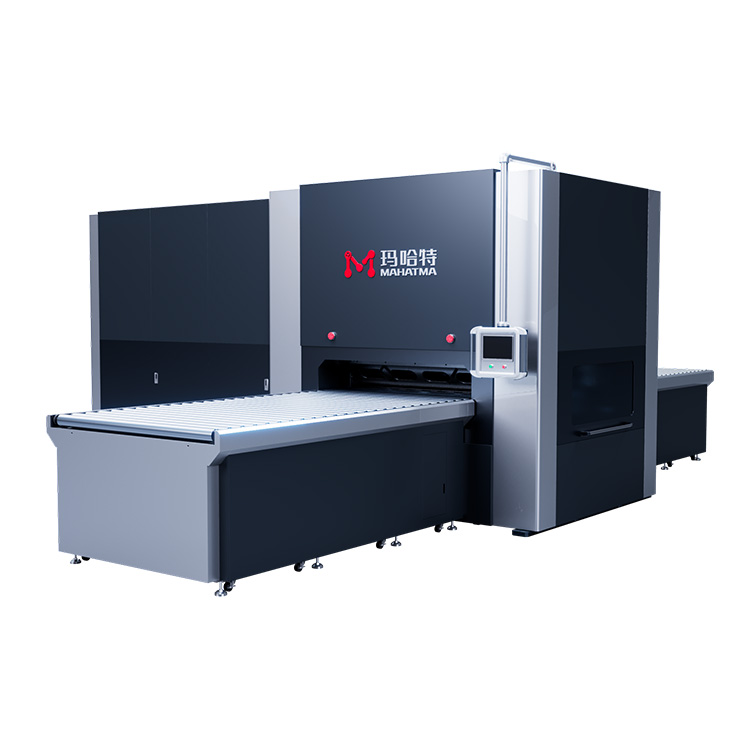

为应对上述难题,玛哈特伺服液压矫平机应运而生。其采用高精度闭环控制系统与 AI 算法补偿相结合的方式,精准打击新能源电池壳制造过程中的痛点。可实现微米级平整度控制,伺服液压系统能够实时反馈油缸压力与位移数据,并动态调整下压量,精度可达 ±0.01mm,确保平面度 ≤0.03mm。同时,还可预设电池壳型号参数,如厚度、宽度等,换型仅需 3 秒即可完成。并且,基于金属材质特性,设备能自动限制最大压力,有效防止过矫开裂现象的发生。

如今,新能源电池外壳已迈入 “微米级精度竞赛” 时代,玛哈特液压矫平机凭借其卓越性能,成功服务于比亚迪、富士康等知名头部电池企业,助力其实现单线产能突破 2 万件 / 天的佳绩。