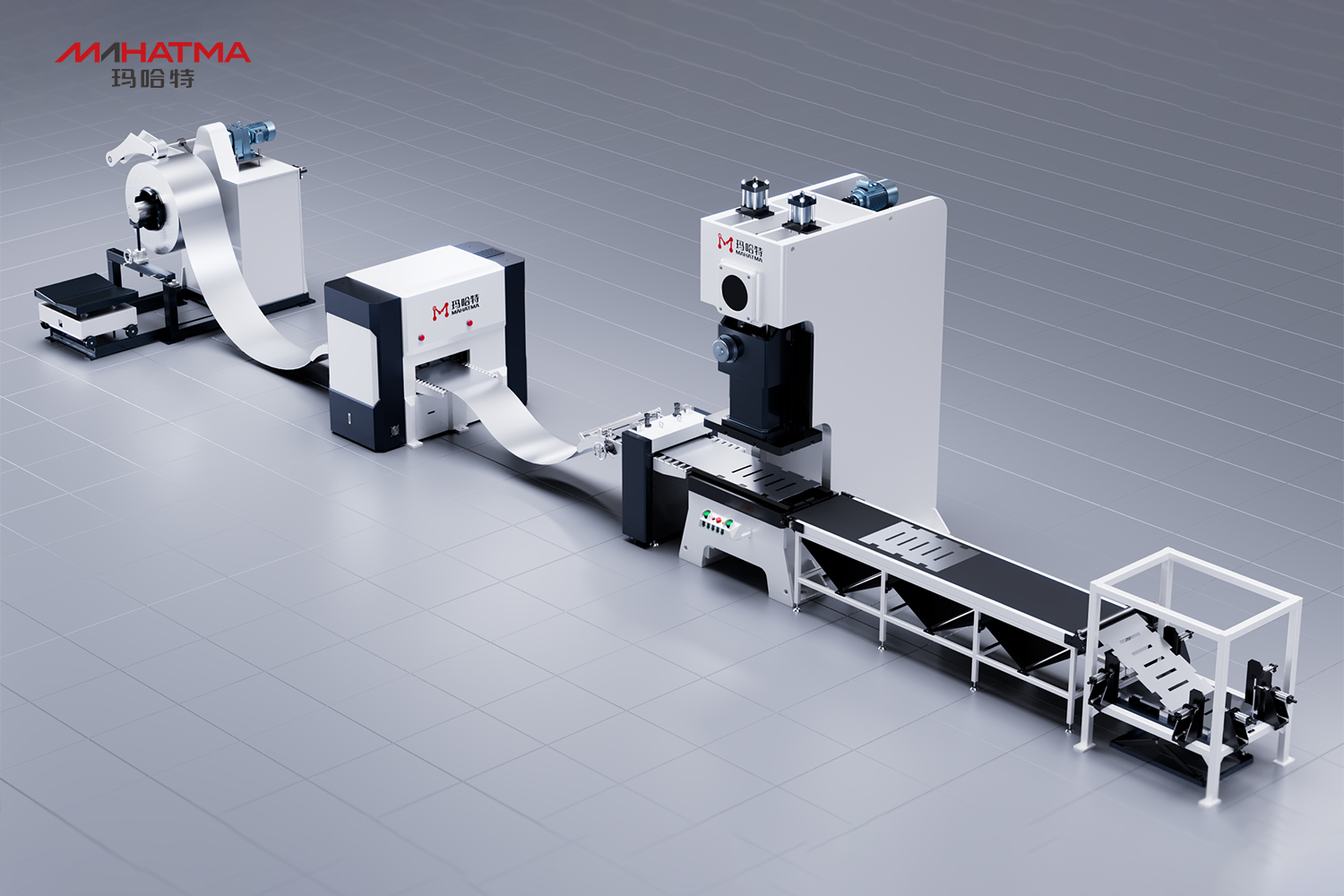

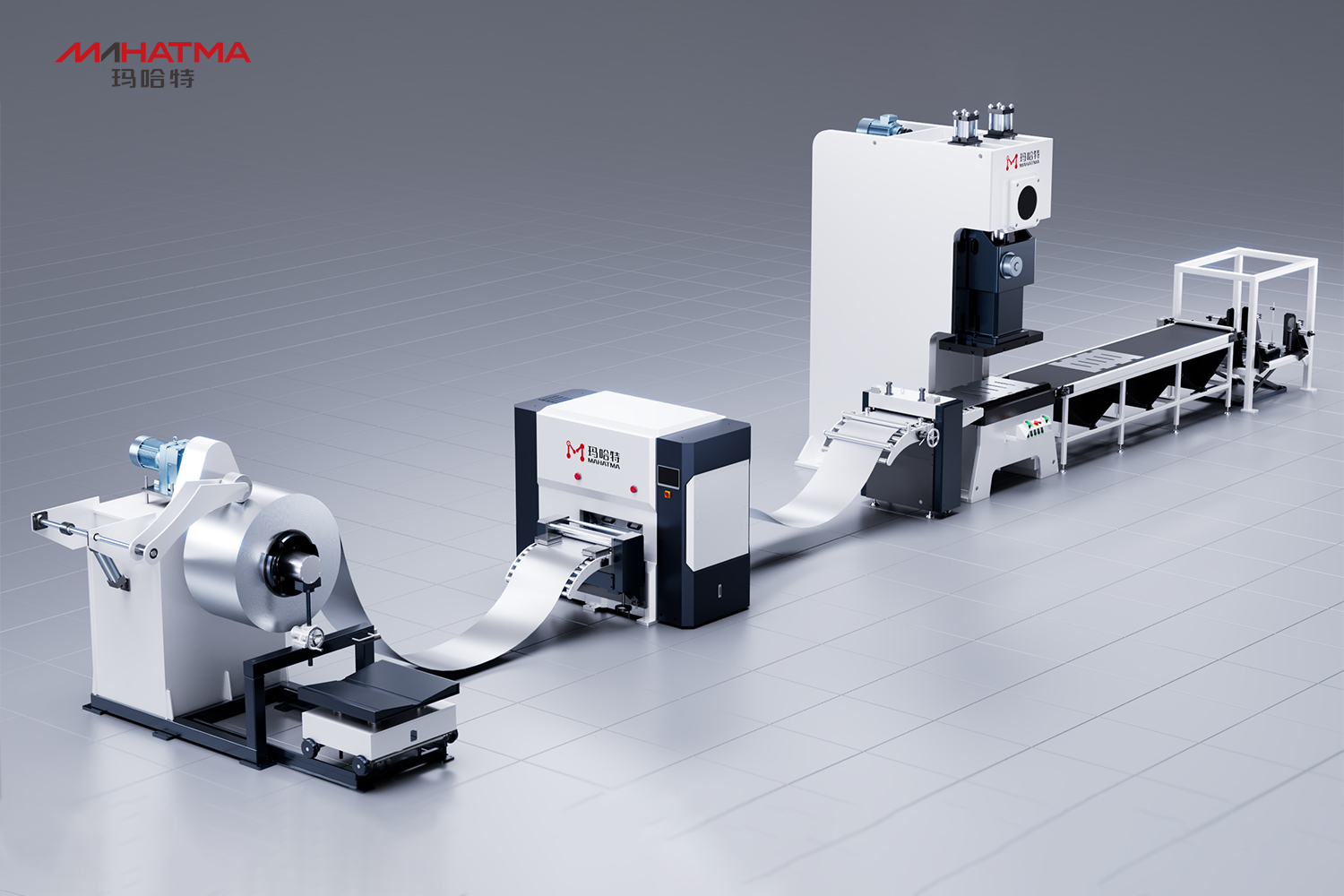

自动化冲压生产线:重塑制造业效率与创新的核心引擎

在智能制造与工业4.0的浪潮下,自动化冲压生产线凭借其高效率、高精度、高柔性的优势,已成为现代制造业转型升级的核心技术之一。从汽车车身的一体化成型到手机零件的精密加工,从家电外壳的批量生产到航空航天材料的复杂加工,自动化冲压技术正在不断突破传统制造的边界。本文将通过行业应用场景、技术优势解析及未来发展方向,全面展现这一技术的实践价值。

一、自动化冲压生产线的技术优势

1. 效率革命:从“单工位”到“连续流”

传统冲压依赖人工上下料和单工位操作,效率低且一致性差。自动化冲压线通过伺服送料系统、多工位压力机和机械臂协同,实现全流程无人化连续生产。

速度提升:高速伺服压力机冲次可达1200次/分钟(小型件),汽车覆盖件生产节拍缩短至6-8秒/件。

连续作业:24小时不间断生产,设备综合效率(OEE)提升至85%以上。

2. 精度跃迁:微米级控制与零缺陷生产

通过高精度模具、伺服闭环控制和在线检测系统,解决传统冲压的毛刺、回弹等问题。

定位精度:伺服送料误差≤±0.03mm,满足消费电子零件(如SIM卡槽)±0.01mm的加工要求。

实时纠偏:视觉检测系统(如CCD相机)在线识别缺陷,良品率提升至99.9%。

3. 柔性升级:多品种混合生产的破局之道

面对小批量、定制化需求,自动化冲压线通过快速换模(SMED)和模块化设计实现灵活切换。

换模时间:从2小时压缩至3-5分钟(如会田AIDA的自动夹紧技术)。

材料兼容:同一生产线可处理高强钢、铝合金、镁合金等多种材料,助力新能源汽车轻量化。

二、行业应用场景:从大规模制造到精密创新

1. 汽车制造:轻量化与一体化的核心战场

车身覆盖件:特斯拉采用8000吨级一体化压铸机,将70个零件整合为1个,生产时间缩短至90秒,减重10%。

电池结构件:比亚迪刀片电池壳体采用级进模冲压,材料利用率达92%,支撑年产百万套产能。

热成型技术:安赛乐米塔尔Usibor®1500钢热冲压工艺,抗拉强度达1500MPa,用于A柱、B柱等安全件。

2. 家电行业:表面质量与成本的平衡术

空调面板:美的采用多工位连续冲压线,实现拉丝、冲孔、折弯一体化成型,表面粗糙度Ra≤0.4μm,直接进入喷涂工序。

冰箱门板:海尔引入伺服压力机,能耗降低40%,年产500万件门板,精度稳定在±0.1mm。

3. 消费电子:微型化与高复杂度的极限挑战

手机中框:华为Mate系列采用6063铝合金高速冲压,厚度0.4mm,精度±0.02mm,支撑5G信号屏蔽需求。

Type-C接口:富士康级进模冲压技术,实现0.15mm铜片微孔加工,良品率超99.5%。

4. 航空航天:高温与高强度的材料突破

钛合金零件:波音飞机发动机叶片采用热冲压工艺(900℃),成型后抗疲劳强度提升30%。

复合材料成型:空客A350机翼肋板采用碳纤维增强塑料(CFRP)低温冲压,避免树脂热损伤。

三、未来趋势:智能化与绿色的深度融合

1. 数字孪生:从“试错”到“仿真”

虚拟调试:西门子Tecnomatix模拟冲压回弹,减少50%试模次数,缩短新品上市周期。

AI工艺优化:谷歌DeepMind开发冲压参数自学习模型,材料损耗降低15%。

2. 绿色制造:零废料与零碳工厂

废料闭环回收:丰田引入边角料在线粉碎系统,铝材利用率从85%提升至97%。

能源协同:宁德时代冲压车间集成光伏储能,谷电时段能耗占比超60%。

3. 新材料工艺:轻量化与功能化并行

镁合金冲压:通用汽车研发室温冲压镁合金技术,成本比传统工艺降低40%。

智能模具:博世模具集成温度/压力传感器,实时调节冲压参数,延长寿命30%。

四、结语

自动化冲压生产线不仅是制造业效率提升的工具,更是技术融合创新的载体。随着AI、物联网、新材料等技术的深度渗透,未来冲压技术将朝着“更智能、更柔性、更可持续”的方向进化。无论是车企应对电动化转型,还是电子厂商角逐微型化竞争,自动化冲压生产线都将是其核心竞争力的关键支点。

行业思考:

在材料成本攀升的背景下,如何通过工艺创新实现“以铝代钢”的规模化应用?

数字孪生技术能否彻底替代物理试模,成为冲压工艺设计的唯一标准?

欢迎业内人士共同探讨,推动技术边界的持续突破!